Sviluppato per processi di trattamento termico fino a 800°C, il sistema di profilazione di forni generico PhoenixTM è perfetto per applicazioni come la curvatura dei parabrezza, la ricottura dei contenitori in vetro, la tempra di molle in acciaio, la brasatura dell’alluminio ecc.

Trattamenti termici generici

Nella produzione industriale molti materiali e prodotti finiti devono essere sottoposti a trattamenti termici. Questi processi sono cruciali per fornire al prodotto le proprietà fisiche necessarie all’utilizzo preposto e garantirne la sicurezza e l’affidabilità a lunga durata.Ci sono diversi tipi di trattamenti termici a seconda del materiale: vetro, metallo, ceramica, polimeri o compositi.

Alcune applicazioni tipiche di trattamenti termici:

Vetro

- Produzione di parabrezza, tempra e laminazione

- Ricottura di bottiglie e recipienti

Metalli

- Molle in acciaio / Indurimento e tempra di coil

- Tempra di ruote ferroviarie

- Ricottura lamierini per motori

- Brasatura di alluminio (forni CAB e sottovuoto)

Compositi

- Laminazione di materiali compositi per il settore automobilistico e aerospaziale

Per un trattamento termico efficace è essenziale che il prodotto venga monitorato e controllato per assicurare la corretta temperatura e le sue variazioni per la durata corretta.

Profili di temperatura del prodotto

- La temperatura del prodotto viene monitorata durante il processo.

TUS Temperature Uniformity Survey

- il processo viene convalidato indipendentemente dal prodotto. Le prestazioni del forno vengono testate a temperature impostate a soglie critiche (secondo gli standard CQI-9 e AMS2750E).

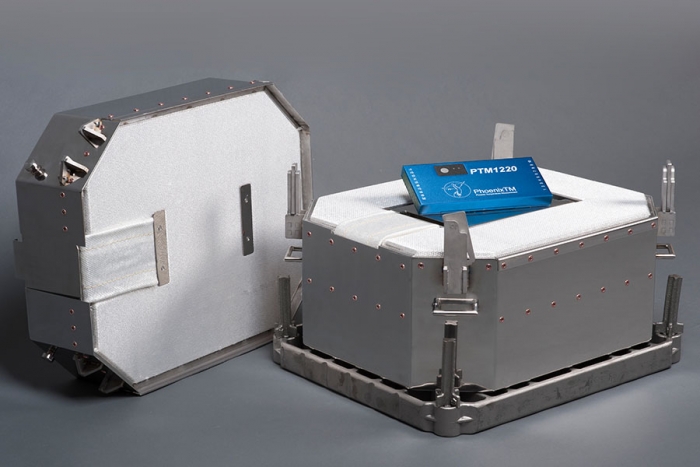

Storicamente, il profilo termico dei processi è stato generalmente rilevato con il metodo delle termocoppie a trascinamento. Anche se possibile in molte applicazioni, questo processo è complesso, laborioso e fornisce informazioni limitate. Per evitare tali problemi, PhoenixTM offre la perfetta alternativa con i suoi sistemi per profili termici a processo in corso. Il data logger che misura e registra le informazioni necessarie viene fatto passare attraverso il processo, protetto dalle condizioni (calore, pressione, atmosfera e raffreddamento) grazie a una barriera termica progettata specificamente per l’applicazione.

Per processi generici di trattamento termico, PhoenixTM offre una gamma di barriere termiche con prestazioni e costruzioni diverse per adattarsi a una varietà di esigenze e limitazioni di spazio. Le barriere termiche sono progettate per mantenere il data logger PTM1200 a una temperatura di lavoro controllata grazie a una tecnologia che unisce l’isolamento microporoso e il cambiamento di fase a dissipazione di calore. Completano i sistemi i pacchetti software Thermal View per completa revisione, analisi e reportistica dei dati di profilo e del lavoro TUS. La nostra ampia gamma di termocoppie consente di scegliere quelle perfette per soddisfare ogni sfida applicativa e richieste specifiche.

HTS02 Trattamenti termici fino a 1000 °C

Temperature fino a 1000°C, atmosfere di carbocementazione e gradienti di temperatura molto elevati richiedono barriere termiche ad alte prestazioni. Basandosi sui sistemi TS01, PhoenixTM ha sviluppato la serie TS02 con materiali speciali e un design complesso per ridurre al minimo la distorsione per la profilazione del prodotto e per il TUS (secondo CQI-9 & AMS2750).

HTS03 Trattamenti termici fino a 1200 °C

Processi sopra i 1000°C come la carbocementazione sotto vuoto con tempra a gas ad alta pressione richiedono prestazioni elevatissime delle barriere. Un sistema deve essere in grado di resistere ai rigori dei cicli termici e dei cambi di pressione per eliminare danni strutturali quali il restringimento del materiale isolante e la distorsione del metallo. Le barriere termiche PhoenixTM della serie TS03 sono progettate per garantire completa protezione al data logger in queste condizioni difficili.